工业机器人的自主维修及故障管理策略

总结了该机型的常见故障和处理方法,及日常保养和故障管理策略。

总结了该机型的常见故障和处理方法,及日常保养和故障管理策略。

关键词:工业机器人;常见故障;分析;自主维修

工业机器人是一种集机械、电子、控制、计算机、传感器、人工智能等跨学科的先进技术于一体的智能装备, 对提高制造业的智能制造水平具有非常重要的意义,工业机器人作为现代制造业的主要自动化装备在国民经济的各个领域中应用非常广泛。目前,各个国家都非常重视工业机器人的技术研究,工业机器人的拥有量已经成为衡量一个国家制造业综合实力的重要标志之一[1]。

TFTLCD制造行业的生产线规模大、自动化程度高,在生产过程中玻璃基板的搬运都是由工业机器人完成,但是随着早期投产建设的生产线逐年老化,工业机器人的故障率也逐年提高。由于TFTLCD制造行业的生产方式属于连续型生产,如果生产线中某个工业机器人出现故障停机,会影响后段工艺设备的正常工作,甚至影响整条生产线的正常运转。因此,需要企业维修技术人员能够快速的应对机器人的故障处理,及时排除故障恢复正常生产。本文根据维修技术人员在企业现场维修工业机器人的实际经验,简要的总结了Sankyo液晶面板搬运机器人的常见故障和处理方法,以及故障管理策略。

1 自主维修工业机器人的重要意义

应用企业实施自主维修工业机器人的主要目的是为了保障机器人在正常状态下工作,并延长其使用寿命。企业的维修技术人员能够第一时间应对机器人的故障处理,可节省外部服务商来现场维修的费用和等待时间,降低机器人的平均故障间隔时间、提高企业的生产效率和降低企业的生产成本,从而实现企业的总体经济效益的有效提升,同时防止企业出现技术灾难与安全事故[2]。

工业机器人的稳定运行可以有效的保证企业生产的稳定性和经济效益,但是集多种高新技术于一体的工业机器人机构精密复杂,对维修技术人员的专业技能提出了极高的要求。应用企业普遍不具备自主维修工业机器人的能力[3],而且当前的工业机器人缺少有效的故障预警和自诊断能力,一旦出现故障停机,通知外部服务商到企业现场进行维修,需要大量等待时间,严重影响企业的生产效率。因此,自主维修工业机器人对保证企业正常生产和改善生产技术指标是非常必要的。

2 工业机器人常见故障与处理方法

本文根据企业维修技术人员对Sankyo液晶面板搬运机器人进行自主维修的实际经验,总结了该机器人的常见故障和处理方法。

2.1 Realtime Error的處理

机器人在运行过程中发生异常停机,查看示教器报警代码为252,指示灯间隔性闪烁6次,初步判断为Realtime Error,此类故障报警可能由伺服马达损坏、减速器损坏、机器人控制器损坏、Encoder Cable损坏或伺服放大器损坏等原因造成的,在故障分析和处理过程中需要对上述原因逐一进行排查,此类故障排除作业流程如图1所示。

伺服马达和减速器的更换作业过程为:首先确认马达和减速器的型号,然后拆卸损坏的马达和减速器,安装新的马达,其次进行HWDEF文件设置,然后进行ABS原点恢复操作,再确认机器人的运行状态和原始Mark的位置,最后运用3000SPWin软件进行马达更换操作设置。

2.2 升降气缸故障处理

机器人在升降运行时噪声较大,拆开机壳查看,发现升降气缸杆磨损严重,如图2所示,升降气缸更换作业过程为:首先确认气缸型号准备新气缸,然后关闭压缩空气并释放残余压力,其次拆除损坏气缸,更换新气缸并进行位置调整如图3所示,然后接通压缩空气查看有无泄漏点,最后恢复正常生产,观察机器人的运行状态,无异常后确认故障排除。

2.3 真空报警处理

机器人在正常生产过程中,真空吸附出现报警停机,查看真空表的显示数值为28kPa(真空压力标准数值为70kPa),此类故障可能由真空吸盘损坏、电磁阀损坏、气管磨损泄漏或者快插接头损坏等原因造成的,在故障处理过程中需要对上诉原因逐一进行排查,首先擦拭真空吸盘,确认是否损坏,然后检查电磁阀,确认电磁阀通断是否正常,确认24V供电是否正常,其次检查所有气管,特别是气管与其他零件有接触的部分,确认气管是否破损,然后检查各处的快插接头,确认是否有松动或者损坏。排查完毕后,更换损坏零件,确认真空表显示数值是否在正常范围内,最后恢复正常生产,观察机器人的运行状态,无异常后确认故障排除。

2.4 ABS原点恢复

对机器人进行马达更换作业后,需要进行ABS原点恢复操作,也叫ENC原点恢复。ABS原点恢复操作包括如下两种方式:

第一种是在示教器上操作完成,首先使用ENC Cable链接机器人控制器,然后将示教器上的钥匙开关转到Local Mode,如果示教器有错误信息提示,按Error Reset按钮清除提示信息,其次打开Manipulator Power(SERVO ON),然后按ABS Homing键,按照示教器上的提示依次寻找每个轴的原点,最后关闭控制器,重新启动后,即可恢复。

第二种是在计算机上操作完成,首先将示教器上的钥匙开关转到Remote Mode,然后用ADS cable连接计算机和机器人控制器,其次启动3000SPWin软件,然后使用User模式,选择User Maintenance,再选择ABS Homing,按照提示依次进行操作,最后关闭控制器,重新启动后,即可恢复。

2.5 X轴滑轨更换

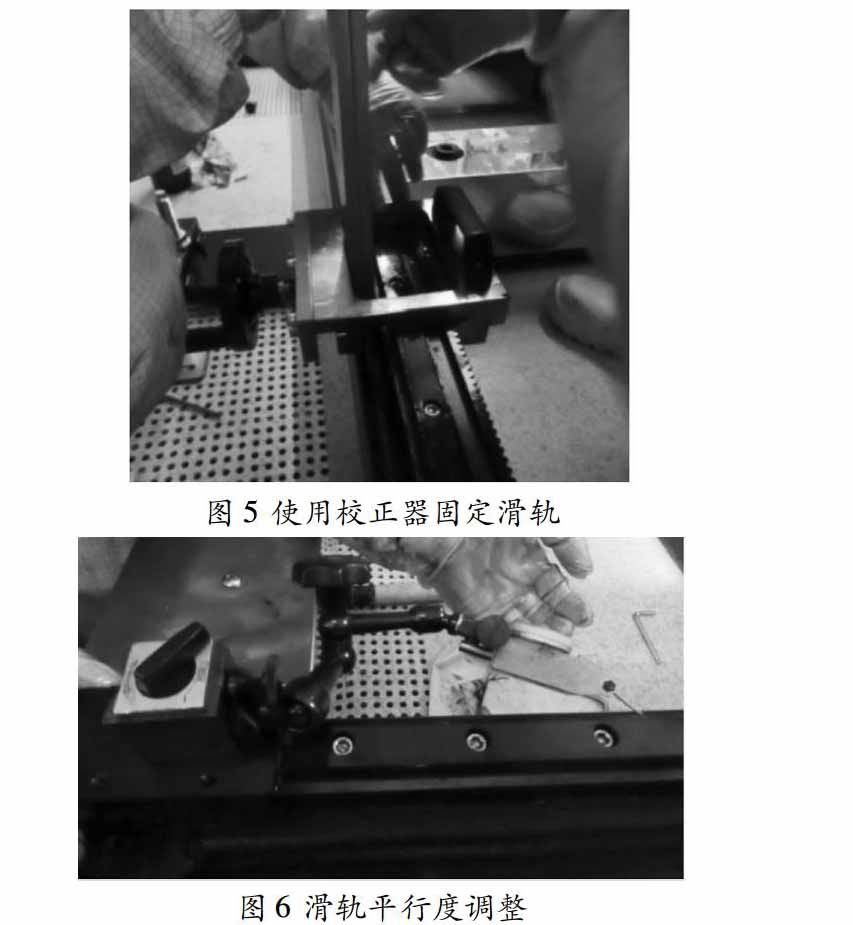

机器人在正常生产过程中, X轴运行时噪声大,拆开机壳查看,发现滑轨磨损严重,如图4所示。滑轨更换作业过程为:首先进行Mark制作和程序备份,并记录相关数据信息,然后将机器人推至远端关闭电源,拆除机壳并清扫干净,其次确定滑轨的安装基准面,将安装基准面对侧已磨损的滑轨拆除,使用校正器将新滑轨和基座固定,紧固螺栓如图5所示,然后拆除安装基准面侧的旧滑轨,铺设新滑轨,并使用千分表和测试治具调整滑轨的平行度如图6所示,要求平行度≤±0.05mm,再拆除马达驱动部件,用千斤顶将机器人的上本体顶起,拆除旧滑块,并安装新滑块,恢复马达驱动部件和机壳,安装完成后进行现场清洁。启动机器人,进行ABS原点恢复操作,确认机器人手臂在各个物料窗口的位置,对比原始Mark进行微调。最后恢复正常生产,观察机器人的运行状态,无异常后确认作业完成。

3 工业机器人的检查和故障管理

3.1 工业机器人的日常检查

做好工业机器人的日常检查工作,对小故障及时处理,排除故障隐患,可有效防止出现大范围的故障爆发,保证工业机器人的稳定运行。日常检查工作包括以下6个方面:

(1)日常检查工作一般是在工业机器人不工作的情况下进行,如果需要检查机器人的运行状态,维修技术人员必须首先确保自身安全,并且必须确认示教器的示教模式已开启,所有操作行为必须严格按照标准作业流程执行。

(2)异常声音和振动检查:检查马达、减速机、丝杠、滑轨、同步皮带和线缆保护链等零部件在运行过程中是否有异常声音或者振动,检查马达是否有异常发热现象,查找原因并更换有问题的零部件。

(3)外表损伤和异物检查:檢查机器人外壳和外漏零部件是否有损伤和异物,重点检查机器人各个关节的缝隙内是否夹杂异物,查找原因并排除故障,做好清洁工作,保持机器人的洁净。

(4)气路系统检查:检查管路和快插接头等是否存在泄漏点或者松动,检查压力表和电磁阀是否损坏,查找原因并更换有问题的零部件,重新紧固松动的快插接头和螺钉。

(5)示教点检查:检查机器人示教停止点与示教原点是否存在偏差,查找原因并及时修正。

(6)漏油检查:检查机器人的各个关节的缝隙是否有漏油现象,查找原因并排除故障,做好清洁工作,注射润滑油操作必须严格按照机器人保养手册的要求执行。

3.2 工业机器人的三个月点检

工业机器人的三个月点检工作包括以下3个方面:

(1)驱动单元检查:检查各个驱动单元如马达、减速机、丝杠、滑轨、同步带轮等是否有损坏和螺钉松动,及时更换损坏零件,重新紧固松动的螺钉。

(2)外部连接线检查:检查各处电器连接线、电器接头、气管和快插接头是否松动和磨损,查找损坏原因并及时更换有问题的零部件,重新紧固松动的接头和螺钉。

(3)传动部件润滑检查:检查各轴线性滑轨、滚珠丝杠、气缸、马达和减速器等润滑情况,表面是否有异物和润滑不良,查找原因并排除故障。

3.3 工业机器人的六个月点检

工业机器人的六个月点检工作包括以下3个方面:

(1)同步带检查:检查同步带和带轮是否磨损、断齿,及时更换损坏零件;检查同步带是否有松动,使用同步带张力测试仪进行测试,并及时调整,张力调整作业流程必须严格按照机器人保养手册的要求执行。

(2)内部配管配线检查:检查机器人机壳内部的电器连接线、电器插头、气管和快插接头是否有松和磨损,查找原因并及时更换有问题的零部件,重新紧固松动的接头和螺钉。

(3)主要传动部件检查:检查机器人主要传动部件如马达、减速机、丝杠、滑轨、同步皮带和同步带轮等是否有损坏和螺钉松动,及时更换损坏零件,重新紧固松动的螺钉。

3.4 故障管理与预防性工作

要做好工业机器人故障管理与预防工作,必须掌握工业机器人发生故障的原因,积累常发故障和典型故障的资料和数据,深入开展故障的统计和分析,研究故障发生的规律,从而加强日常维护、检查和预防性维修,故障管理和预防性工作主要包括以下6个方面:

(1)重视故障分析工作的开展,培训维修技术人员掌握正确的故障分析方法,培养自觉对故障进行记录、统计、分析的工作习惯,并对日常维修工作提出合理化建议。

(2)对关键工序的工业机器人应该重点关注,并且有计划的进行监测和检查,以便及时发现故障的征兆和恶化的信息。

(3)故障记录是完成机器人故障管理的基础资料,也是故障分析和处理的原始依据,故障记录必须完整详细,语言描述简单清楚,词语应便于理解,不能有歧义。维修技术人员完成故障维修后,认真填写“故障维修报告”,积累形成故障维修履历,供后续参考和查阅[4]。

(4)维修技术人员按固定周期汇集“故障维修报告”,形成机器人的故障基础数据,通过对数据的统计和分析,获得各类机器人的平均故障时间和平均故障间隔时间,并针对单台机器人的故障数据进行分析,了解故障动态和原因,找出故障发生的规律,以便安排预防性的维修或改善措施。故障数据的分析结果还可以作为日常巡检、检查内容和维修标准的依据,并依据分析结果的变化对已有维修标准进行修正。

(5)维修技术人员通过对机器人的日常巡检,获取机器人的状态信息和故障征兆,结合故障数据的分析结果和相关维修记录,对某些频发性的故障征兆和隐患进行预防性的维护和保养,防止机器人“带病”工作,以便有效的控制和减少故障的发生。

(6)对于某些重大的故障征兆和隐患,应用企业的技术人员无力承担的,应该及时请外部服务厂商协助,充分利用生产间隙和设备闲置时间实施故障维修,避免占用生产部门的正常生产时间。

4 结论

综上分析,工业机器人常见故障是制约TFTLCD制造企业生产效率的关键因素之一,科学的故障维修技术是现代企业增强竞争力的有效手段,也是企业生存、发展、扩大生产和产业升级的有力保障。因此,企业必须重视工业机器人的自主维修工作,加大对自主维修工作的投资力度,加强对维修技术人员的培养,积极开展工业机器人的日常检查、维护、保养、故障数据统计和分析等工作,构建科学的工业机器人检修制度和维修标准,并严格的按照制度和标准开展日常检修工作,保证工业机器人稳定安全的运行。

参考文献:

[1]孙志杰,王善军,张学鑫.工业机器人发展现状与趋势[J].吉林工程技术师范学院报,2011,27(7):6162.

[2]周凯.机电设备中的常见故障分析及维修策略[C].北京:科技与企业,2016:146147.

[3]刘磊.工业机器人远程监控诊断服务系统的设计开发[D].大连理工大学硕士学位论文,2014:13.

[4]在笑天.如何做好工业机器人故障管理与预防工作[J].伺服控制,2014,(10):3637.

作者简介:曾祥丹(1980),男,满族,辽宁营口人,工程硕士,北京京东方光电科技有限公司,主要从事非标自动设备设计开发工作。

上一篇:机械设备安装过程中的调试

下一篇:钢铁加工酸洗废液再生利用实验研究