双轴卧式铣床及夹具设计

关键词:双轴卧式铣床;传动;夹具;设计

1.双轴卧式铣床的设计

1.1传动装置设计

铣床中的传动装置大部分为减速装置,工作与工作机和原动机之间,由蜗杆传动或齿轮传动组成,传动比固定,可以用来增大转矩和降低转速,能够适应特定的工作场合。

双轴卧式铣床的工作空间有限,要尽量控制传动装置的结构,选择紧凑、效率高的机构,并方便维护,减少维修的时间,提高其工作的效率。

1.2电动机的选择

电动机的选择要尽量采用体积小、重量轻的型号,本文设计的双轴卧式铣床的传动装置的转矩T=500N.M,输出转速为n=200r/min,减速结构的功率Pw=1.047KW,估算电动机的额定功率P=1.396KW,因而选择电动机的型号为Y90L-4,其满载转速为1400r/min,额定功率为1.5KW,电动机轴伸出端直径为24mm,伸出端安装长度为50mm,重量为27Kg

1.3传动方案的选择

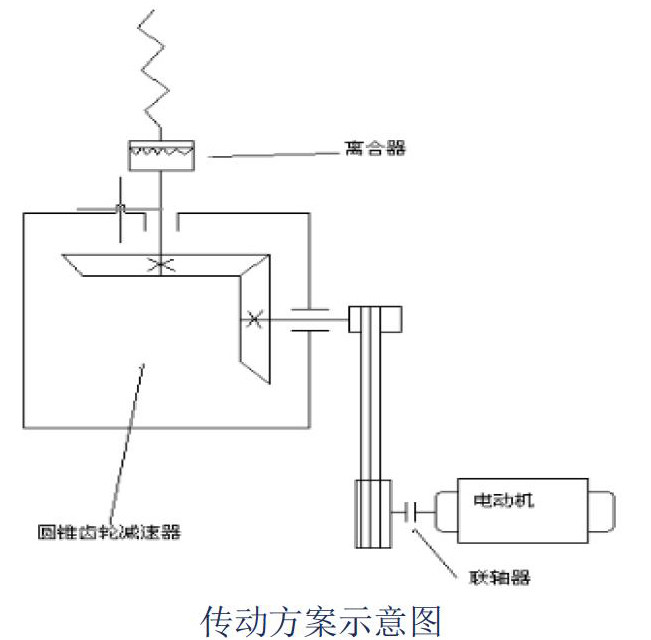

本文研究的双轴卧式铣床的总传动比为i=70,并要求传动链短,传动效率高,要尽量简化传动环节,以便减少故障出现的几率。传动链小其能量损耗小,机器的效率也能提高,有利于提高其可靠性和传动的精度。在选择传动方案时,需要注意几个方面的问题,提高传动效率、传动比和传动顺序,每一级的传动比都在常用的范围内,传动件的尺寸必须协调,避免零件之间的干涉,可以分多级传动,改善传动性能。

传动方案示意图

1.4减速器箱体结构及设计

减速器箱体是重要部件,必须有足够的刚度和强度,一般采用灰铸铁铸造,其切削加工、铸造性优良,减震性和承压强度好,采用剖分式箱体,传动轴线与剖分面在同一平面内。箱体的设计目前还没有完整的理论设计方法,一般是在满足强度和刚度的前提下,方便制造、重量轻、结构紧凑。为了确保减速器的正常工作,要重视齿轮、轴、轴承和箱体的结构设计,还要考虑润滑油、排油等油面高度方面的内容。为了检查传动零件的齿合情况,要向箱体内注入润滑油,在箱体的上部适当的设置观察孔,为了密封安全,采用通气器和排油孔一体的设计。减速器工作时,箱体内的压力增大,气体膨胀,为了确保受热气体能自由排出,通常在箱体顶部装通气孔。采用圆形油标,可以保证箱体的完整,油面指示器应设置在易于观察的部位。

1.5联轴器的选择

联轴器主要有高速轴输入端联轴器和减速器之间的联轴器,本文采用的载荷系数为K=1.5,计算转矩为T=360N.M,工作转速为1400r/min,高速轴输入端联轴器的型号为

TL5 YA30×62/JA28×44 GB/T4324-84,合乎设计的需求。减速器之间的联轴器选用的型号为TL7 YA40×60/JA40×82 GB/T4324-84,合乎设计的需求。

2.夹具设计

夹具的设计要根据实际加工零件的需求进行分析,以气门摇臂轴支座零件为例,需要设计铣直径为18mm的孔两端面的铣夹具,端面的表面粗糙度小于3.2um,圆跳动小于0.05mm,采用两把高速钢三面刃铣刀,同时铣削两个端面。在拟定定位方案和选择定位元件时,以某一面的直径为11mm的孔作为基准,加一个防转销,限制其他五个自由度,这样就限制了全部六个自由度,定位元件采用带台肩的定位销。由于加工的要求不高,定位销与定位孔为任意边接触,一般的定位精度足够。采用M8螺母将工件轴夹紧在定位销上,用双螺母将定位销和夹具固定工件轴下端。对刀装置的塞尺符合GB2240-80标准,尺寸偏差为0/-0.014mm,计算时把尺寸化为双向对称偏差。夹具安装面与对刀块工作表面的垂直度、夹具安装面与定位销轴线的平行度都为0.03mm。

3.双轴卧式铣床及夹具设计的注意事项

3.1要严格按照设计的流程进行,禁止有随意性的设计行为,在设计之前需要经过充分的调研,论证其可行性和经济性;

3.2设计的相关技术指标必须明确,去电动机的型号、齿轮类型、传动比、轴的类型、键的型号等,确保设计的准确性;

3.3要验证结构的安全系数、应力范围、寿命等,确保在要求的范围内;

3.4结合先进的设计技术,如计算机辅助制造,这样能减少很多不必要的工作,提高设计的精度,此外,还能进行模拟计算,如有限元分析,充分论证。

4.结束语

双轴卧式铣床是机械制造中的重要设备,因而研究双轴卧式铣床及夹具设计,对于改善设备的性能,提高加工的精度,优化结构等具有积极的意义。

参考文献:

[1]杨辉.卧式铣床升降台高速加工工艺的改进[J].科技信息.2010-12-05.

[2]麻祥国,袁同滨,杨建伟.X6132A型万能卧式铣床的改造[J].机械工程师.2005-04-25.

[3]朱广军,仝国伟. X2012A龙门铣床设计改造[J].煤矿机械.2008-11-15.